আজকে আমাদের আলোচনার বিষয়-অটোমোটিভ ১ এসএসসি ও দাখিল, ভোকেশনাল, বাবাশিবো ব্যবহারিক

অটোমোটিভ ১ এসএসসি ও দাখিল, ভোকেশনাল, বাবাশিবো ব্যবহারিক

জব-১

হ্যাকস দ্বারা ধাতু কর্তন

টুলস নির্বাচন

পরিষ্কার করার কাজের জন্য ব্রাশ ও কাপড়ের টুকরা নাও ৷ তৈলাক্ত করার জন্য অয়েল ক্যান নাও। লে-আউট কাজের জন্য সারফেজ প্লেট নাও। ওয়াকপিচে প্রলেপ দেওয়ার জন্য রং ও তুলি নাও ওয়ার্কপিচে লে-আউট বা মার্কিং কাজের জন্য নিচের যন্ত্র প্রয়োজন

টুলসমূহ নাও

(১) ক্রাইবিং-ব্লক

(২) ট্রাই স্কোয়ার

(৩) ফাইবার

(৪) স্টিল রুল

(৫) টেমপ্লেট

(৭) হাতুড়ি

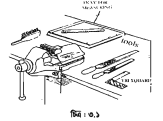

ওয়ার্ক পিচ আটকানোর জন্য ভাইস নাও। হ্যাক’স ব্লেড এবং হ্যাক’স ফ্রেম নাও । চোখ রক্ষার জন্য গলস্ নাও ।

ওয়ার্কপিডে লে-আউট ও মার্কিং

– ওয়াকপিচ ভালোভাবে পরিষ্কার কর। শুয়াকপিচের জলে তুলির সাহায্যে রঙের প্রলেপ দাও স্টিল রুল ও ক্রাইবারের সাহায্যে ওয়ার্কপিচের তলে প্রয়োজনীয় দাগ পাও প্রেয়োজন বোধে ক্রাইবিং ব্লক বা লেভেল প্রটেকটর ব্যবহার কর । মার্কিং করা রেখা স্থায়ী করার জন্য রেখার উপর পাশাপাশি ক্ষুদ্র ক্ষুদ্র চিত্র করার জন্য পাঞ্চ ও হাতুড়ি ব্যবহার কর। ওয়ার্কপিড আবদ্ধ কর ভাইসের ক্রু তৈলাক্ত কর। “অ” এর হাতল ঘুরিয়ে প্রয়োজন অনুযায়ী ‘জ’ সমূহ ফাঁক কর ।

– ভাইসের ‘জ’ এর চাপে ওয়াকপিতে যাতে দাগ না পড়ে সেই অন্য দুটি নরম ধাতব পাত ‘জ’ গুলোর ভেতরের দিকে বসাও যাকে প্রটেকটিভ ‘জ’ কতার বলে। ওয়ার্কপিচ যেন নিচের দিকে নেমে না যায়, সে জন্য ওয়ার্ক পিচের নিচে একটি কাঠের ব্লক স্থাপন কর। ভাইসের হাতল ঘুরিয়ে ‘জ’ কে শক্ত করে আটকাও।

হ্যাকস ব্লেড সেটকরণ : –

-ব্লেডের সম্মুখপ্রাপ্ত শনাক্ত কর। -উইং নাটটি ঘুরিয়ে ব্লেডটি শক্তভাবে আটকাও ।

-কার্যভেদে ব্লেডকে ফ্রেমের সাথে সমকোণেও আটকানো যায়।

-হ্যাকস ফ্রেমের উইং নাট ঘুরিয়ে ঢিলা কর ।

-কাজের উপযুক্ত ব্লেডটি ফ্রেমের নির্দিষ্ট স্থানে বসাও।

হ্যাকস পরিচালনা করা :

– গগলস পরিধান কর।

-ওয়ার্ক টেবিলের সম্মুখে দুইপা ফাঁক করে দাঁড়াও

-এক হাত দ্বারা হ্যাকস ফ্রেমের হাতল ও অন্য হাতে ফ্রেমের সম্মুখপ্রাপ্ত শক্ত করে ধর। -ওয়ার্কপিচের মার্ক করা স্থানে হ্যাক’স ব্লেড আস্তে করে বসাও।

ধাতু কাটা সম্পন্ন কর :

– হ্যাকস ব্লেডকে লম্বভাবে রেখে ওয়ার্কপিচের সাথে ১০°-৩০° কোণে সম্মুখ দিকে নত করে বসাও। –

হ্যাক সকে নিচের দিকে অল্প চাপ প্রয়োগ করে সম্মুখ দিকের কয়েকবার চালনা কর ।

-ব্লেডের দাঁতসমূহ ধাতুকে ক্ষয় করে পথ তৈরি করলে হ্যাকস -কে অনুভূমিকভাবে স্থাপন কর । -হ্যাক সকে নিচের দিকে পরিমিত চাপ প্রয়োগ করে চালনা করতে থাক। -হ্যাকসকে পশ্চাৎ দিকে চালনা করার সময় নিম্নমুখী চাপ প্রয়োগ করবে না। নরম ধাতু কাটার সময় প্রতিমিনিটে ৫০ হতে ৬০ এবং শক্ত ধাতু কাটার সময় প্রতি মিনিটে ৩০-৪০ স্ট্রোকে হ্যাক’স চালনা কর।

ধাতু কাটার সময় ও পরে পরীক্ষাকরণ :

-হ্যাক’স চালনার সময় লক্ষ্য কর যে, ধাতু কাটা হচ্ছে কিনা । -ওয়ার্কপিচের মার্কিং অনুযায়ী কাটা হচ্ছে কিনা দেখ ।

– হ্যাকস চালনা করতে বাধাগ্রস্ত হলে হ্যাকস ব্লেডে অল্প পরিমাণ তেল বা কুল্যান্ট প্রয়োগ কর।

জব-২

ধাতব খণ্ড কর্তন ও তল চিপিংকরণ

টুলস নির্বাচনকরণ

-ফ্ল্যাট কোল্ড চিজেল ১৭৫ মি.মি ২৪ মি.মি. তল চিপিংয়ের ক্ষেত্রে উপযোগী।

-ক্রসকাট কোল্ড চিলে ১৫০ মি.মি মি.মি. ঘাটের তল চিপিংয়ের জন্য উপযোগী ।

-বলপিন হ্যামার ২.২ পাউন্ড ওজন, মাঝারি ওজনের চিপিংয়ের ক্ষেত্রে উপযোগী।

-ট্রাই স্কয়ার স্কয়ার তলের মাপ ও দাগ টানার জন্য উপযোগী।

-ক্রাইবার ধাতব তলে দাগ টানবার জন্য উপযোগী।

– প্রটেকটিভ গগলস কর্তিত ধাতব কণা হতে চোখ রক্ষা করার জন্য উপযুক্ত

প্রটেকভিড শিশু :

-কর্তিত ধাতব কণা বা হ্যামার থেকে অন্যকে রক্ষা করার জন্য ।

-প্রটেকটিভ ভাইস প্যাড ভাইসের ‘জ’ এ আঁচড় হতে জকে রক্ষা করার জন্য।

– ইম্প্যাকট প্যাড হাতুড়ি খাত থেকে হাতকে রক্ষা করার জন্য ।

ওয়ার্কপিচ চিপিংরের জন্য আটকাও :

ওয়ার্কপিচকে জ-এর দাগ থেকে রক্ষার জন্য ওয়ার্ক ভাইসে প্রটেকটিভ প্যাড ব্যবহার কর। প্রটেকটিভ প্যাড সাধারণত ওয়ার্কপিচের তুলনায় নরম ধাতুর তৈরি হয়। যেমন কপার অ্যালুমিনিয়াম, লিড বা প্রেস বোর্ড । চিপিংকালে ওয়ার্কপিচ যাতে যথাস্থানে থাকে, সে জন্য ওয়ার্কপিচ ঠেকিয়ে মাঝখানে কাঠের একটি ব্লক ব্যবহার কর।

২. চিপিংয়ের জন্য চিলে

ঘরাক্ষপিচের ধাতুর উপর ভিত্তি করে চিলেদের কার্টিং অ্যাসে ঠিক করা। (ধাতু ভেদে এটি কম/বেশি হয়। চিজেলের শ্যাংকে ইনপেট প্যাড ব্যবহার কর। লক্ষ র আঘাত যেন হাতে না পড়ে । ওয়াকপিচ এমনভাবে আটকাও যেন ভাইসের এর যে কোনো বিপরীত দিক থেকে চিপিং করা যায় তার বিপরীত দিকে প্রটেকটিভ শিক স্থাপন কর যেন হাতুড়ি / পা দুটে গিয়ে কারও কোনো ক্ষতি না হয়।

উত্তরা থেকে চোখ রক্ষার জন্য প্রটেকটিভ পণ । প্রটেকটিভ শিন্ডের বিপরীত দিকে সুবিধাজনক স্থানে দাঁড়াও, যেন জ-এর বিপরীত দিক থেকে চিপিং করা যায় উড়ন্তকণা থেকে চোখ রক্ষার জন্য প্রটেকটিভ পপ ব্যবহার কর। প্রটেকটিভ শিল্ডের বিপরীত দিকে সুবিধাজনক স্থানে দাঁড়াও, যেন জ-এর বিপরীত দিক থেকে চিপিং করা যায়

ডিপিংকালে সতর্কতা অবলম্বন

– ভাব ধর, ট্রাইস্কয়ার বসাও এবং ক্ষয়ারনেস পরীক্ষা কর।

– পরীক্ষা কর ও দেখ করারনেস হয়েছে কিনা? চিপিংয়ের প্রারম্ভিক অবস্থায় ছোট ছোট হাতুড়ির আঘাতে এক প্রান্ত হতে চিপিং আরম্ভ কর । চিপিংকালীন সময়ে চিজেলের অগ্রভাগের প্রতি দৃষ্টি রাখ । সমতল চিপিংয়ের জন্য ক্লিয়ারেন্স অ্যাঙ্গেল সংরক্ষণ কর। ধাতুভেদে এটি পরিবর্তনশীল।

– ক্লিয়ারেন্স অ্যাঙ্গেল বেশি বা ক্লিয়ারেন্স অ্যাঙ্গেল কম কর্তন করা উচিত নয়। চিজেলের হেডে বাবরি জমলে/ব্যাঙের ছাতার মতো হলে, হেড প্রাইন্ডিং হুইলে ড্রেসিং কর। হাতুড়ির আঘাত চিলেও হাতুড়ির সেন্টার বরাবর কর ।

চিপিংকালে চিজেলের কাটিং এজের যার কমে গেলে/ বিকৃত হয়ে গেলে পুনরায় ধার দিয়ে কাটিং এজ সঠিক পরীক্ষা কর। চিপিংয়ের শেষ প্রান্তের কাছাকাছি হলে চিপিং বন্ধ কর নতুবা শেষ প্রান্তের চিপিং চালু হয়ে যাবে । শেষ প্রাপ্ত ঢালু হওয়া হতে মুক্ত রাখবার জন্য বিপরীত দিক থেকে চিপিং করে শেষ টুকরাটা তুলে আনো ।

২.৫ চিজেল দ্বারা ধাতব খণ্ড কর্ডন :

-লে-আউট মার্কিং বরাবর ওয়ার্কপিচকে চিজেলের সাহায্যে কাটো ও পৃথক কর ।

-সহজ কর্তনের জন্য ওয়াকপিচকে এক টুকরা ধাতব খণ্ডের উপর রাখ ।

-পাইলট গ্লোভ বরাবর চিজেলের সাহায্যে ওয়ার্কপিচকে পৃথক কর। এ ক্ষেত্রে ও সহজ কর্তনের জন্য ওয়ার্কপিচকে মধ্যস্থানে একখানা স্পেন্সারের মাধ্যমে এনভিলের উপর রাখ।

-বৃত্তাকার অথবা অর্ধবৃত্তাকার আকৃতির অপ্রয়োজনীয় অংশ আগে ড্রিল করে চিজেলের সাহায্যে কর্তন কর ।

-ওয়ার্কপিচকে ভাইসে আবদ্ধ কর এবং ওয়ার্কপিচের অপ্রয়োজনীয় অংশ চিজেলের মাধ্যমে কর্তন কর ।

-চিজেলকে ৪৫° কোণে ধরে ধাতব শিট কর্তন কর। যদি চিলেকে সঠিকভাবে ধরতে পার, তা হলে কর্তিত ধাতব শিট গোলাকার বের হবে।চিজেলের সাহায্যে রিডেটের মাথা কর্তন কর।

জব-৩

ধাতব খণ্ডের তল ফাইলিং

টুলস নির্বাচন

-ফাইলিং কাজে ব্যবহৃত প্রয়োজনীয় যন্ত্রপাতি নির্বাচন করে কাজের টেবিলে সুবিধামতো সাজাও।

– একাধিক বিভিন্ন ধরনের ফাইল

– ফাইল ব্রাশ

– মেজারিং টেপ

-ভয়ার্কিং ডাইস।

গুয়ারপিড আটকানো

– ওয়ার্কপিচে যাতে কোনো ক্ষতি না হয়, তার জন্য প্রটেকটিভ প্যাড ব্যবহার কর। প্রটেকটিভ প্যাড সাধারণত ওয়ার্কপিডের তুলনায় নরম ধাতুর তৈরি হতে হবে, যেমন কপার, অ্যালুমিনিয়াম অথবা প্রে বোর্ড ইত্যাদি ।

ভাইস হ্যান্ডেল ঘড়ির কাঁটার বিপরীত দিকে ঘুরিয়ে জ খোলো।

-ভয়ারপিড ভাইস অ-এ স্থাপন করে আটকাও। লক্ষ্য রাখ এটি যেন এর সমাপ্তরা এবং মাঝামাঝি জায়গায় সংস্থাপিত হয়। এবার পরিমিত টাইটি দাও।

ফাইল ধরা

কাজ করার জন্য পাশের চিত্রের মতো ফাইল ধর। ডান হাতে ফাইলের হ্যান্ডেল যেন হাতের তালুতে চেপে থাকে এবং বাম হাতের তালু ফাইল ব্লেডের অগ্রভাগে থাকে।

ফাইলিংকালে পালনীয় সতর্কতা :

-জব শীট অনুযায়ী মাপ নাও ।

-ওয়ার্কপিচে মাপ অনুযায়ী চিহ্ন দাও ।

-ওয়ার্কপিচ টেবিলে স্থাপন কর এবং জব শিট অনুযায়ী স্পষ্টভাবে দাগ দাও ।

-প্রটেকটিভ পাত ভাইসে ব্যবহার কর।

-ফাইলিংকালে যথার্থ ফাইল নির্বাচন কর ।

– ফাইলিংকালে সম্মুখ দিকে পরিচালনাকালে চাপ প্রয়োগ কর ।

ফাইলিং সম্পন্ন কর

– কাজ অনুযায়ী সঠিকভাবে দ্রুত শরীর পরিচালনা কর ।

-ফাইল দ্বারা সমবর্তনে সম্মুখ গতিতে উভয় প্রান্তে সমান চাপ প্রয়োগ কর ।

-সুষ্ঠু কার্যকারিতার জন্য নিয়মিতভাবে ফাইল ব্রাশ দ্বারা চিপসমূহ পরিষ্কার কর ।

-সমতল ক্ষেত্র পরীক্ষা কর।

-স্কয়ারনেস পরীক্ষা করার জন্য জবে ট্রাইস্কয়ার বসাও এবং পরীক্ষা কর ।

জব-৪

ধাতব শিটে সিমিং ও রিভেটিং পদ্ধতিতে জোড়া দেওয়া

টুলস নির্বাচন :

– ধাতব শিটে দাগ কাটবার জন্য নিম্নলিখিত যন্ত্রপাতি নাও ।

-স্টিল রুল

– ফাইবার

– ক্রাইবিং টেমপ্লেট

-ধাতব শিট কাটার জন্য একটি স্লিপ নাও।

-ভাঁজ করার কাজের জন্য নিম্নের যন্ত্রপাতি নাও।

-ফোল্ডিং টং

-ফোল্ডিং ডাই

-সিমার

-উচ্চ স্যালেট

-আন্ডার লে

-হ্যাডেট স্টেক

-হাফমুন স্টেক

– স্কোয়্যার স্টেক টিনার্স জ্যামার

ডাইটুল

– ফোল্ডিং ৰাৱস। Folding bar

শিটে লে-আউট

০.৫ মি.মি. পুরু একটি ধাতব শিট নাও । এটি হতে ৬০ মি.মি. ও ১০০ মি.মি. দুটি ওয়ার্কপিচ সিমারের সাহায্যে কেটে নাও । নিচের ভাঁজের জন্য ১৫ মি.মি. উপরের ভাঁজের জন্য ২০ মি.মি. মাপ নিয়ে দাগ টান । কিনারা থেকে ৫ মি.মি. দূরে সমানভাবে দাগ টান ।

– দাগ কাটার জন্য স্টিপরুন ও ড্রাইবার ব্যবহার কর।

– কাজের সুবিধার জন্য একটি ড্রাইবিং টেমপ্লেট ব্যবহার কর।

সিমেল সিমিং পদ্ধতিতে জোড়া দেওয়া সম্পন্নকরণ।

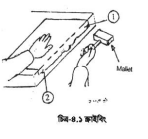

– ধাতব শিটকে ফোল্ডিং বারস-এ আটকাও। অথবা ওয়ার্ক টেবিলের কিনারায় পিটের দাগ কাটা রেখা স্থাপন কর।

-বাম হাত দ্বারা শিটকে শক্ত করে চাপ দিয়ে ধর ।

– ম্যালেটের সাহায্যে ১০° কোণে ভাঁজ কর। নিম্ন ভাঁজের মতো অপর শিটকে ৯০° কোণে ভাঁজ কর। ২ মি.মি. খোলা রেখে চিত্র অনুযায়ী ভাঁজ কর। এখন এই ভাঁজ করা শিটকে বিপরীত দিকে ৯০° কোণে ভাঁজ কর । নিম্ন ভাঁজের কিনারা উক্ত তাজের অভ্যন্তরে প্রবেশ করাও । – উক্ত তাজের উভয় প্রাপ্ত সাঁড়াশির সাহায্যে আঁকড়ে ধর এবং আটকাও । 2 mm। শিটের এক পাশ বেডকরণ

ডবল সিমিং পদ্ধতিতে জোড়া দেওয়া সম্পন্নকরণ ।

– সাঁড়াশির সাহায্যে ঊর্ধ্ব ডাজের উভয় প্রাপ্ত আটকাও । একটি উড ম্যালেট ও কার্যোপযোগী হোল্ডিং আপ টুলসের সাহায্যে সিম আটকাও ।সিমার অথবা স্কোয়ার স্টেক ব্যবহার কর।

– আটকানো সিমের প্রান্তৰয় হাতুড়ি বা পাঞ্চ দ্বারা শক্তভাবে আটকাও । পুনরায় সিমার ও ম্যাসেটের সাহায্যে চিত্রানুযায়ী ভাঁজ কর। ড্রেসিং করার জন্য হাতুড়ি ও ডাইটুল ব্যবহার কর। ডাইলের চ্যানেলটি সিম জোড়ার উপর সঠিকভাবে স্থাপন কর । ডাইলের মাথায় হাতুড়ির দ্বারা আঘাত কর।

– অত্যধিক জোরে আঘাত করবে না। এতে শিট নষ্ট হবে।

জোড়া তৈরিকরণের সময় পালনীয় সতর্কতাসমূহ ।

– ভাঁজ করার সময় সঠিকভাবে দাগ অনুযায়ী হতে হবে।

– নিচে ভাঁজটি উর্ধ্বভাজের অভ্যন্তরে সঠিকভাবে স্থাপন করতে হবে। সঠিক হোন্ডিং আপ-টুলস সঠিকভাবে স্থাপন করতে হবে। ফোল্ডিং ডাইয়ের চ্যানেল সঠিক আকারের হতে হবে ।

সাধারণ রিভেটের সাহায্যে ধাতব পিট জোড়া সাও – ধাতব শিট রিবেটে জোড়া দেওয়ার জন্য নিচে প্রদত্ত টুলসসমূহ বাছাই করে নাও ।

পরিমাপ গ্রহণ এবং ওয়ার্কপিচে মাপ বসানোর জন্য একটি স্টিল রুল বা ফুটরুল বাছাইয়ের পূর্বে দেখে নাও যে এর পরিমাপ দাগসমূহ স্পষ্ট আছে। একখানা আউটসাইড ক্যালিপার সাধারণ রিভেট করা ক্যালিপার হলে দেখে নাও যে এর লিকটি যথোপযুক্ত টাইট আছে কি না।

একটি ডিভাইডার নির্বাচনের আগে এর পাঘরের সূচাকৃতি দেখে নাও। দাগ টানার জন্য একটি ভাইবার নির্বাচনের আগে এর সুঁচালো মাথা দেখে নাও। ভোঁতা থাকলে অয়েল স্টোনে ঘবে সূক্ষ্ম করে নাও। ভোঁতা থাকলে সঠিক করে নাও ।

রিভেটের মাথায় আঘাতকরণ এবং আকৃতিদানের জন্য রিডেটের সাইজ বুঝে প্রয়োজনীয় ওজনের একটি বলপিন হ্যামার অথবা রিভেটিং হ্যামার নাও । রিভেটের নিচে সাপোর্ট দেওয়ার জন্য স্টেক অথবা এনভিল অথবা অনুরূপ সমতল বিশিষ্ট লোহার ব্লক নাও।

রিডেটের জন্য পিটে ছিদ্র করার জন্য একটি হ্যান্ডপাঞ্চ মেশিন নাও এবং রিভেটের মাপ অনুযায়ী পাঞ্চ ও

ভাই বাছাই কর। রিভেটের অংশে উভয় শিটকে আটিকাবার জন্য রিভেট সেট এবং রিভেট মাথা ড্রেসিংকরণ বা আকৃতি প্রদানের জন্য প্রয়োজনীয় মাপের কাপ টুল বা ডেসিং টুল নাও ।

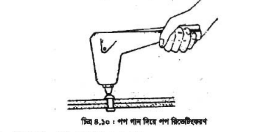

পপ রিভেটের সাহায্যে ধাতব নিউ জোড়া

– প্রথমে পাঞ্চ অথবা ডিলের সাহায্যে ওয়াকপিচকে ছিদ্র করতে হবে । পণ রিভেট গানের নজেলের মধ্যে রিজেটের ম্যানগ্রেল নেইল প্রবেশ করাও। তারপর রিভেটটি ওয়ার্কপিডের ছিদ্রের মধ্যে প্রবেশ করাও। এখন রিভেট পানের হাতলকে চাপ প্রয়োগ করে রিডেটিং কার্য সম্পন্ন করা । রিডেটিংয়ের সময় ম্যানড্রেন নেইলখানা নলাকার রিভেটকে প্রসারিত করে উঠে আসবে ।

– যখন রিভেটের উপর চাপ পড়ে তখন ম্যানড্রেস নেইলখানা ভেঙে যায়।

জব-৫

সাধারণ ধাতব পাত সোল্ডারিং

টুলস নির্বাচন কর :

– সোল্ডারিং আয়রন

– ক্রাইবার বা মার্কার

– ফাইল

ইমারি ক্লথ বৈদ্যুতিক শক্তি থাকলে একটি বৈদ্যুতিক সোন্ডারিং আয়রন নির্বাচন কর । ওয়ার্কপিচে চিহ্নিত করার জন্য ফাইবার বা মার্কার প্রয়োজন । ওয়ার্কপিডকে পরিষ্কার করার জন্য ফাইল ও ইমারি রুথ প্রয়োজন।

ওয়াকপিচ পরিষ্কার কর :

ওয়ার্কপিচের উপরিভাগ ফাইল দ্বারা পরিষ্কার কর। এরপর ইমারি ক্লথ দ্বারা উত্তমরূপে পরিষ্কার নিশ্চিত হও যে, সন্তোষজনক । সোল্ডারিং কাজের জন্য সম্পূর্ণরূপে পরিষ্কার হয়েছে ।

সোল্ডারিং লিড বাছাই কর :

সোল্ডারিং পদ্ধতি অনুযায়ী সোল্ডারিং লিড বাছাই কর । নমনীয় সোল্ডারিংয়ের জন্য সোল্ডারটি সংগ্রহ কর। এই সোল্ডারিং টিনে সাধারণত ৫০%-৬০% টি এবং ৫০%- ৪০% লেড থাকে। শক্ত এবং সিলভার সোল্ডারিংয়ের জন্য সিলভার সোল্ডার সংগ্রহ কর । এই সোল্ডারে ৮০% সিলভার (রুপা) ও ২০% তামা থাকে।

ক্লান্স নির্বাচন ও ব্যবহার :

ফ্লাক্স নির্বাচন ও ব্যবহারকরণের নিমিত্তে বরাক্স নাও। এটি এক প্রকার সলিড ফ্লাক্স। এটি দ্বারা সোল্ডারিং আয়রনের মাথা পরিষ্কার করো এবং জোড়া স্থানে প্রয়োগ করে সোল্ডারিং করলে জোড় স্থান মজবুত থাকে। অ্যামোনিয়াম ক্লোরাইড একপ্রকার তরুণ ফ্লাক্স।

সোল্ডারিংকালে মাঝে মাঝে কাঠি নিয়ে এটি জোড়া স্থানে প্রয়োগ করলে জোড়া স্থানে মরিচা প্রতিরোধ করে শক্ত জোড়া দিতে সাহায্য করে। সালফিউরিক অ্যাসিড ও অনেক ক্ষেত্রে এ ফ্ল্যাক্স হিসেবে ব্যবহৃত হয়। এটি ব্যবহারকালে শরীর ও পরিধেয়কে এটি হতে দূরে রাখতে হবে।

সোল্ডারিংকরণের আগে জোড় স্থান প্রি-হিট করে যদি তরল ফ্লাক্স হয় তা হলে চিত্রের মতো প্রলেপ দিয়ে তারপর সোল্ডার ও তাপ প্রয়োগ করতে হবে ।

ফ্ল্যাক্স মরিচা পড়ার আবরণ প্রতিরোধ করে সোল্ডারিংকে মজবুত করে।

সোল্ডারিং আয়রন উত্তপ্ত কর ।

– বিদ্যুৎচালিত সোল্ডারিং আয়রনের প্লাগ সকেটে লাগিয়ে বৈদ্যুতিক শক্তির সাহায্যে উত্তপ্ত কর। যদি অন্যরূপ সোল্ডারিং আয়রন হয় হবে সোল্ডারিং আয়রনকে ব্লো-টর্চ বা গ্যাস জ্বালিত শিখার উপর স্থাপন করে উত্তপ্ত কর । সোল্ডারিং আয়রনকে সোল্ডারের গলনাঙ্ক অপেক্ষা বেশি তাপমাত্রায় উত্তপ্ত কর ।

সোল্ডারিং সম্পন্ন কর

– জোড়া দেওয়ার স্থান ও সোল্ডারিং আয়রনের সম্মুখ ভাগ ফান্ন দ্বারা সিক্ত কর। প্রয়োজনবোধে অ্যামোনিয়াম ক্লোরাইড দ্বারা সোল্ডারিং আয়রনকে পূর্বেই পরিষ্কার করে নাও । সোল্ডারিং আয়রনের উপর সোল্ডার গলাও এবং সোল্ডারিং পয়েন্টে প্রয়োগ কর।

– সোল্ডারিং আয়রন ধীরে ধীরে সোল্ডারিং পয়েন্ট সোল্ডারের গলনাঙ্ক তাপমাত্রায় আসে। শক্ত সোল্ডারিং করার আগে ওয়ার্কপিচকে ফোর্স ফার্নেস বা ওয়েল্ডিং শিখার দ্বারা ৭০০-৯০০ সে. তাপমাত্রায় উত্তপ্ত করে নাও ।

সোল্ডারিং সময়ে পালনীয় সতর্কতা।

– সোল্ডারিং আয়রন পরীক্ষা কর। সোল্ডারিং আয়রন পরিষ্কার থাকা আবশ্যক ।

– সোল্ডারিং পয়েন্ট পরীক্ষা কর।

– সোল্ডারিং পয়েন্ট সম্পূর্ণ পরিষ্কার হতে হবে ।

– সোল্ডারিং আয়রনের তামাত্রা পরীক্ষা কর। সোল্ডারিং আয়রনের তাপমাত্রা সোল্ডারের গলনাঙ্ক তাপমাত্রার চেয়ে বেশি হতে হবে।

জব-৬

ধাতব বস্তুতে/খণ্ডে ড্রিলিংকরণ

টুলস/ইনট্রুমেন্ট নির্বাচন কর

– পরিষ্কার করার কাজের জন্য ব্রাশ/কাপড়ের টুকরা নাও।

– তৈলাক্ত করার জন্য অয়েল ক্যান মাও। ওয়াকপিতে প্রলেপ দেওয়ার জন্য রং ও তুলি নাও ।

– ওয়াকপিতে লে-আউট বা মার্কিং কাজের জন্য নিচেরা যন্ত্রসমূহ নাও ।

– সারফেস প্লেট, স্কাইবার, স্টিনরুল, ডিভাইডাৰ, ট্রাইস্কোয়ার সেন্টার পা হাতুড়ি।

– ওয়াকপিচ আটকানোর জন্য একটি ডাইস নাও।

– সঠিক মাপের ও বিভিন্ন প্রকারের ড্রিল বিট নাও ।

– সঠিক আকারের ড্রিল চাকও চাক-এর চাবি।

– চোখ রক্ষার জন্য

ওয়ার্কপিডে লে-আউট মার্কিংকরণ

-ওয়াকপিতে উত্তমরূপে পরিষ্কার কর।

-ওয়ার্কপিতে তলে তুলির সাহায্যে রঙের প্রলেপ দাও

-স্টিনরুপ ও ড্রাইবারের সাহায্যে ওয়ার্কপিচের তলে প্রয়োজনীয় নাও

-প্রয়োজনবোধে ডিভাইডার ও ড্রাই স্কয়ার ব্যবহার কর।

-যে বিন্দুতে ড্রিল করা হবে সেই বিন্দুতে দুইটি রেখা পরস্পর ছেদ করাও।

– পরস্পর ছেদ করা বিন্দুতে সেন্টার পাঞ্চ ও হাতুড়ির সাহায্যে গভীর আঘাতের পূর্বাবস্থা ও আঘাতের পরের অবস্থা গ্রিক পাঞ্চ মার্ক সেন্টার পায় মার্ক শনাক্ত কর

ওয়াকপিচ বিশেষ ভাইসে আটকাও :

ভাইসের ক্রু তৈলাভ কর এবং ভাইসের হাতল ঘুরিয়ে প্রয়োজন অনুযায়ী ‘জ’ সমূহ ফাঁক কর ।

ভাইসের ‘জ’ এর চাপে ওয়ার্কপিচ যাতে নষ্ট না হয় সেজন্য দুটি নরম ধাতব পাত এর ভেতরের দিকে বসা।

ওয়ার্কপিডে ভাইসে ‘জ’ এর মধ্যে বসাও।

ভাইসের হাতল ঘুরিয়ে ‘জ’ এ শক্ত করে আটকাও।

কার্যকালে ওয়াকপিচ যেন নিচের দিকে নেমে না যায় সে জন্য

ওয়ার্কপিডের নিচে একটি কাঠের ব্লক স্থাপন কর।

ড্রিল বিট সেট কর :

ড্রিল চাকের চাবির সাহায্যে ঘুরিয়ে চাকের ‘জ’ প্রয়োজনমতো খোলো । ড্রিল বিটের সোজা শ্যাংক চাকের ‘জ’ এর মধ্যে প্রবেশ করাও ।

চাকের চাবি ডান দিকে ঘুরিয়ে ‘জ’ সমূহকে শক্ত করে আটকিয়ে দাও ।

– নিশ্চিত হও যে, ড্রিল বিট শক্তভাবে ও সোজাভাবে আবদ্ধ হয়েছে।

ট্যাপার শ্যাংক ড্রিল বিটকে চাকের পরিবর্তে সরাসরি ড্রিল স্পিগুলে চিত্র ৬.৮ : চাকে ড্রিল বিট আটকানো

স্থাপন করা হয় ।

ড্রিল বিটের বিভিন্ন আকারের জন্য ড্রিল প্লিজ অথবা সকেট ব্যবহার কর ।

একটি নরম হাতুড়ি দ্বারা নিচ হতে আঘাত করে আটকাও ।

ড্রিল স্পিড ও ফিড নির্ধারণকরণ :

ওয়ার্কপিচকে কতটুকু গভীরে ছিদ্র করতে হবে তা নির্ধারণ কর ।

– ফিড পিজার ঘুরিয়ে সেই নির্ধারিত গভীরতা পর্যন্ত ড্রিল বিট নামাও ।

– গভীরতা নিয়ন্ত্রণ স্কেল লক্ষ্য কর।

অ্যাডজাস্টেবল স্টপ স্ক্রু আটকে দাও।

ড্রিলিং সম্পন্ন কর :

ড্রিল মেশিনের স্পিন্ডলকে নামিয়ে ড্রিল বিটকে ওয়ার্কপিচের ছিদ্র করার বিন্দুর উপর স্থাপন কর ।

– যদি ড্রিল বিটের পয়েন্ট ও ওয়ার্কপিচের ছিদ্র করার বিন্দুতে সঠিকভাবে স্থাপিত না হয়, তবে ডাইস ও ওয়াকপিচ প্রয়োজনমতো সরাও।

গগলস পরিধান কর।

ড্রিল মেশিনকে চালনা কর ।

ফিড লিভার আরে সাহায্য ওয়ার্কপিচের ছিন্ন করার স্থানে স্বল্প চাপ প্রয়োগ কর।

– নিশ্চিত হও যে, ড্রিলবিট নির্দিষ্ট বিন্দুতে কেন্দ্র করে ঘুরছে এবং ট্রিলবিট ধাতু কাটছে ড্রিল বিটকে চাপ প্রয়োগ করে ধীরে ধীরে অগ্রসর করাও।

কাটিং অয়েল ব্যবহার কর।

ছিদ্র করার শেষ প্রান্ত ড্রিল বিটের উপর চাপ প্রয়োগ করাও ।

ড্রিলিংকালে পালনীয় সাবধানতাসমূহ পালন কর ।

চিহ্নিত বিন্দুতে কাটছে কিনা লক্ষ কর।

সঠিকভাবে ধাতু কাটছে কিনা লক্ষ কর।

ড্রিল বিট উত্তপ্ত হয়েছে কিনা পরীক্ষা কর ।

প্রয়োজনে ড্রিলিংকালে কাটিং অয়েল প্রয়োগ কর ।

জব-৭

কপার টিউব ফ্ল্যায়ারিকরণ

টুলস/ইনস্ট্রুমেন্ট নির্বাচন

– ফ্ল্যায়ারিং টুলসকে বেঁধে কাজ করার ভাইসওয়ার্ক টেবিল সুনির্দিষ্ট কর।

কপার টিউব মাপার জন্য একটি স্টিল রুল নাও । – কপার টিউবে দাগ কাটার একটি হ্যাকস বা অনুরূপ টিউবটি সরল রেখার মতো সোজা আছে কিনা পরীক্ষা কর।

টিউবটি ওয়ার্ক টেবিলের উপর স্থাপন কর।

নির্ধারিত দৈর্ঘ্য ও ফ্ল্যায়ার করার জন্য যতটুকু দৈর্ঘ্যের প্রয়োজন তা নির্দিষ্ট কর । বিভিন্ন ধরনের ফ্ল্যায়ারিং-এর জন্য বিভিন্ন পরিমাণ বাড়তি টিউনের প্রয়োজন।

স্টিলের রুলের সাহায্যে মাপ নাও। হ্যাকস বা অনুরূপ যন্ত্রের সাহায্যে দাগ দাও ।

কপার টিউব মাপমতো কাটা

-প্রথমে টিউব কাটার জন্য এর টাইটের নব বামদিকে ঘুরিয়ে কাটিং হলে গ্রুন্ড রোলারের কাছ থেকে সরিয়ে আনো

গ্রুত রোলার ও কাটিং হুইলের অভ্যন্তরে টিউব স্থাপন কর । টিউবের দাগ দেওয়া অংশ অবশ্যই কাটিং হুইলের উপর থাকবে।

টাইটের নব ঘুরিয়ে টিউবটি আটকাও অতিরিক্ত চাপ প্রয়োগ করা যাবে না।

এক হাতে টিউব ধর এবং অন্য হাতে টিউব কাটারকে টিউবের চতুর্দিকে ঘোরাও। একই সাথে অল্প অল্প করে টাইটের নবকে ডান দিকে ঘুরাতে থাকো। এভাবে অগ্রসর হলে টিউব কাটা সম্পন্ন হবে ।

নিপল এন্ড নির্বাচনকরণ ।

– সাধারণত টিউব ফ্ল্যায়ারিং চার প্রকার হয়:

– সিঙ্গেল ফ্ল্যায়ার

জবল ফ্ল্যায়ার

নিপল ফারসিং ফ্ল্যায়ার। এ সকল টিউব ফ্ল্যায়ারিংয়ের জন্য ভিন্ন ভিন্ন ফ্ল্যায়ারিং কোন ও অ্যাডাপ্টার ব্যবহৃত হয়।

চিত্রে দেখানো ফ্ল্যায়ারিং টুল হতে নির্দিষ্ট কাজের জন্য নির্দিষ্ট ফ্ল্যায়ারিং কোনো ও অ্যাডাপ্টার নির্বাচন কর।

টিউবকে ফ্ল্যায়ারিং সেটে বাঁধা

– প্রথমে ফ্ল্যায়ারিং টুল সেটকে ভাইসে আটকাও ।

-ফ্ল্যায়ারিং টুলের অভ্যন্তরে অ্যানভিল বা ফ্ল্যায়ারিং ব্লকের এক প্রান্ত প্রবেশ করাও।

-অ্যানভিলের চেম্বারের ভিতর টিউব স্থাপন কর।

-টিউবের ফ্ল্যায়ার করার অংশটুকু শুধু চেম্বারের বাইরে থাকবে ।

-মেজারিং অ্যাডাপ্টারের সাহায্যে মাপ নিয়ে টিউবের বর্ধিত অংশ নির্ধারণ কর ।

-নির্দিষ্ট ফ্ল্যায়ারিং অ্যাডাপ্টার নাও । অ্যাডপ্টারটি টিউবের প্রান্তে স্থাপন কর ।

– হাতল ঘোরাও।

-টাইটেনিং হ্যান্ডিল ঘুরিয়ে ঢিলা কর এবং অ্যানভিলকে নির্দিষ্ট স্থানে স্থাপন কর।

– পুনরায় টাইটেনিং হাতল ডান দিকে ঘুরিয়ে ।

কপার টিউবের ফ্ল্যায়ারিং সম্পন্নকরণ।

– ফ্ল্যায়ারিং হাতল ডানদিকে ঘোরাও ।

-অ্যাডাপ্টারটি টিউবের মুখে চেপে ফ্ল্যায়ার করা শুরু কর ।

-অতিরিক্ত চাপ পরিহার কর।

ফ্ল্যায়ারিং কাজ পর্যবেক্ষণ ও নিরীক্ষণকরণ:

– ফ্ল্যায়ারিং করা টিউবটি ভালোভাবে লক্ষ্য কর যে, এটি সঠিকভাবে ফ্ল্যায়ার হয়েছে কিনা ? অতিরিক্ত চাপ প্রয়োগ করে ফ্ল্যায়ারিং করা সঠিক আকার হবে না ।

-কম চাপ করলে ও সঠিক আকারের ফ্ল্যায়ার হবে না।

জব-৮

ধাতব খণ্ডকে ক্র্যাপিংকরণ

টুলস নির্বাচন ।

ধাতব খণ্ডের সমতলে স্ক্যাপিংয়ের জন্য ফ্লাট ক্ষেপার নির্বাচন কর। এটি দেখতে ফ্লটি ফাইলের ন্যায় এবং অগ্রভাগে একটি মাত্র কাটিং এজ থাকে ।

গোলাকৃিত অথবা অর্ধগোলাকৃত ধাতব খণ্ডের তল যেমন বিয়ারিং বুশ ও নরম ধাতুর তৈরি শ্যাফটসমূহ ক্র্যাপিংয়ের জন্য হাফ রাউন্ড স্ক্র্যাপার নির্বাচন কর। এটি দেখতে হাফ রাউন্ড ফাইলের ন্যায়। এর পাশে দুটি কাটিং এজ থাকে।

– অথবা ট্রাঙ্গুলার ক্র্যাপার নির্বাচন কর, এটি দেখতে ট্রান্সুলার ফাইলের ন্যায়, এর পাশের তিনটি কাটিং এজ থাকে।

অসমতল স্থান বা পয়েন্টসমূহে রংযুক্ত করে চিহ্নিত করার জন্য একখানা সারফেস প্লেট নির্বাচন কর । ক্ষ্যাপারের তিক্ষ্ণতা পুনরুদ্ধারকল্পে স্ক্যাপারকে শান দেওয়ার জন্য একখানা শান পাথর নির্বাচন কর। শান পাথরটি একটি কাঠ খণ্ডের উপর নিরাপদে রাখো।

অসমতল ওয়ার্কপিচে মার্কিংকরণ :

ফ্লাট সারফেসের অসমতল তলে মার্ক করার জন্য লাল অথবা নীল রং দুই-এক ফোঁটা তেলের সাথে মিশাও এবং পরিষ্কার কাপড়ের সাহায্যে সারফেস প্লেটের উপরিভাগ পাতলা করে সমভাবে মাখাও ।

খাত যন্ত্রাংশ, অসমতল অংশে মার্কিংকরণ:

– ধাতবর্ষণ্ডের যে সমতলে জ্ঞ্যাপিং প্রযোজ্য সে ভলকে সারফেস প্লেটের রংযুক্ত স্থানে আলতোভাবে দুই একবার ঘর্ষণ কর। দেখবে অসমতল স্থানসমূহ চিহ্নিত হয়েছে।

– বিয়ারিং বা দুই খণ্ডে বিভক্ত রুশ বিয়ারিংসমূহের অসমতল স্থান সমূহ চিহ্নিত করার জন্য যে শ্যাফট ব্যবহার করা হবে, সে শ্যাফটে অথবা সমমাপের অন্য যে কোনো শ্যাফটের অংশবিশেষে উল্লেখিত রং মাখাও ।

– বিয়ারিংদ্বয়কে শ্যাফটের রংযুক্ত স্থানের উপরে গ্রামারে ব্লকের মধ্যে আবদ্ধ কর। দুই হাতে শ্যাফটিতে ধরে সমভাবে ঘোরাও। এভাবে ঘোরাবার ফলে বিয়ারিংয়ের উপরিভাগে উচ্চ স্থানগুলোতে চিত্রের ন্যায় চিহ্ন পড়ে যাবে।

ভয়াকপিচ আটকানো।

– ওয়ার্কপিচ আটকানোর জন্য একটি ভাইস ও এক জোড়া প্রটেকটিভ প্যাড নির্বাচন কর। প্রটেকটিভ প্যাড ওয়াকপিচ থেকে অবশ্যই নরম ধাতুর তৈরি হওয়া বাঞ্ছনীয়। যেন ওয়ার্কপিতে কোনো আঁচড় না পড়ে।

বিয়ারিং বা বুশের ন্যায় অর্ধগোলাকার ওয়ার্কপিচের ভাইস ও প্রটেক্টিভ প্যাডের মধ্যে আবদ্ধ কর। গোল বা সিলিন্ড্রিক্যাল ওয়ার্কপিচে, যেমন কোনো শ্যাফট বা সিলিন্ডারকে ভাইস ও প্যাডের মধ্যে আবদ্ধ কর।

জ্যাপিং সম্পন্নকরণ

– সমতল জ্যাপিংয়ের জন্য চিহ্নিত উঁচুস্থানসমূহ ধীরে ধীরে ক্র্যাপিং কর। ফ্লাট ক্র্যাপারকে ওয়ার্কপিচের সমতলের সাথে ২৫° হতে ৩০° কোণে সম্মুখ দিকে পরিচালনা কর। সম্পূর্ণ মসৃণ না হওয়া পর্যন্ত একই পদ্ধতিতে অসমতল স্থানসমূহ বারবার চিহ্নিত ও ক্র্যাপিং কর । চিহ্নিত স্থানসমূহ নিকটবর্তী ও সমভাবে বিস্তৃত হলে অর্থাৎ চিত্রের ন্যায় হলে স্ক্যাপিং সম্পন্ন কর।

-অর্ধগোলাকার অথবা গোলাকার অর্থাৎ বুশ, বিয়ারিং ও শ্যাটকে ফ্ল্যাপিংয়ের ক্ষেত্রে চিহ্নিত স্থানসমূহ হাফ রাউন্ড ক্ষ্যাপারের সাহায্যে ক্যাপিং কর। স্ক্যাপারকে দেহের বিপরীতে চালু দিকে ২৫° হতে ৩০° কোণে পরিচালনা কর ।

ট্রান্ডুলার স্ক্র্যাপারের সাহায্যে একই পদ্ধতিতে স্ক্র্যাপিং কর। সম্পূর্ণ মসৃণ না হওয়া পর্যন্ত একই পদ্ধতিতে এ ক্ষেত্রেও বার বার চিহ্নিত ও ফ্ল্যাপিং কর। চিহ্নিত স্থানসমূহ চিত্রের ন্যায় নিকটবর্তী এবং সমভাবে বিস্তৃত হলে ফ্ল্যাপিং সম্পন্ন হবে ।

জব-৯

গ্যাসকেট তৈরিকরণ

গ্যাসকেট তৈরিকরণ

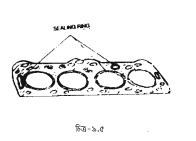

গ্যাসকেট এলিমেন্ট হিসেবে পাতলা গ্যাসকেট পেপার/কর্ক শিট/অ্যাসবেস্টস শিট এবং পাতলা কভার/ব্রাশ শিট নির্বাচন কর ।

হেড গ্যাসকেট তৈরিকরণের নিমিত্তে ০.৫ মি.মি. পুরুত্বের কপার/ব্রাসের ধাতু নির্মিত পিট নির্বাচন কর ।

গ্যাসকেটের পুরুত্ব পরিমাপ করে সাধারণ গ্যাসকেটের জন্য এলিমেন্ট নির্বাচন কর ।

হেড গ্যাসকেটের ক্ষেত্রে লাইনারের গুরুত্ব বিবেচনা করে, পুরনো গ্যাসকেট থেকে ১ মি. মি. গুরুত্ব কম নিয়ে গ্যাসকেট ইলিমেন্ট নির্বাচন কর।

হেড গ্যাসকেটের ক্ষেত্রে পূর্বের গ্যাসকেটের দৈর্ঘ্য-গ্রন্থের সমান করে, অ্যাসবেস্ট শিট কর্তন কর ।

চারপাশে কভার/ব্রাস শিটের লাইনার যুক্ত কর । হেড গ্যাসকেট ব্যতিরেকে অন্য গ্যাসকেটে লাইনারের প্রয়োজন পড়ে না। সুতরাং সে ক্ষেত্রে লাইনার ব্যবহার করবে না।

গ্যাসকেট সেটি

টেমপ্লেট/ইম্প্রেশন প্লেট তৈরি করতে শক্ত পাতলা কাগজ সংগ্রহ কর । প্যাসকেট তৈরিকরণের সারফেসের উপর তা স্থাপন কর। একটি বলপেন হ্যামারের বলের দিক দিয়ে ছোট টোকা দিয়ে গর্ত বরাবর কাগজ কেটে নাও ।

গ্যাসকেটের দোষ ত্রুটি নির্ণয় :

বিভিন্ন ব্যাসের হোল-পাঞ্চ রয়েছে। গ্যাসকেট তৈরির জন্য হোল-পাঞ্চ সেট সংগ্রহ কর । বড় বৃত্ত অঙ্কনের জন্য ক্যালিপার সংগ্রহ কর।

– বড় বৃত্ত কর্তনের জন্য ট্রিপেনিং কাটার (trepenning cutter) নির্বাচন কর ।

-একটি শক্ত কাঠের উপর গ্যাস-এলিমেন্টটি রেখে, হোল পাঞ্চ ও হাতুড়ি-ঘাতের সাহায্যে ছোট ছোট ছিদ্রসমূহ কর্তন কর।

-কিছু সময় পর পর কর্তিত অংশসমূহ হোল পাঞ্চ থেকে বের করে রাখ ।

-বিভিন্ন পরিমাপের ছিদ্রের জন্য বিভিন্ন পরিমাপের হোল পাঞ্চ ব্যবহার কর।

-যতটুকু সম্ভব ছিদ্রের ব্যাস সংরক্ষণ কর ।

-বড় হোলের ক্ষেত্রে ক্যালিপার দ্বারা ব্যসার্ধ মেপে কেন্দ্ৰ বের কর।

-তারপর কেন্দ্র থেকে চারদিকে একটি হালকা পরিধির চিহ্ন দাও ।

-কেন্দ্র ও পরিধি বরাবর এবার টেম্পেনিং কাটার দিয়ে এবার সতর্কতার সঙ্গে বড় বৃত্তের মালামাল কর্তন কর

-অপসারণ কর।

-ছিদ্ৰসমূহ কর্তন (Cut the Holes )

-হোল-পাঞ্চ দিয়ে ছিদ্র কর্তন কর।

-টেম্পেনিং কাটার দিয়ে বড় ছিন্ন কাটো ।

– হেড গ্যাসকেট হলে কপার/ব্রাশ দ্বারা সিলিং রিং তৈরি কর।

-গাম ও চাপ দিয়ে সিলিং রিংসমূহ হেড প্যাসকেটে যুক্ত কর ।

-গ্যাসকেট তৈরি সম্পন্ন কর ।

জব-১০

বিয়ারিং ফিটকরণ

বিয়ারিং সেটিং

পূর্বের পরিমাপের উপর ভিত্তি করে আন্ডার সাইজ বিয়ারিং সংগ্রহ কর । বাজারে সহজলভ্য আন্ডার সাইজ বিয়ারিংয়ের মধ্যে রয়েছে ২৫, ৫০, ৭৫, ১,০০ ৩১.২৫ মি.মি. সাইজের। প্যাকেটের গায়ে কাঙ্ক্ষিত আন্ডার সাইজ লেখা থাকে, ডা নিরীক্ষণ করে দেখ।

চিত্র। ১০.১

প্যাকেট খুলে বিয়ারিং মুছে তেল, হিজ বা মরিচা প্রতিরোধের প্রলেপ পরিষ্কার কর।

বিয়ারিং ব্যবহার

– মেইন বিয়ারিংসমূহ সিলিন্ডার ব্লকের জার্নাল ক্যাপে স্থাপন কর এবং প্রয়োজনে প্লাস্টিক ম্যালেটের সাহায্যে টোকা নিয়ে সঠিক অবস্থানে বসাও ।

নিরীক্ষণ করে দেখ বিয়ারিংয়ে উঁচু প্রাপ্ত প্রতে যথার্থভাবে বসেছে কি না।

অয়েলের হোলের সঙ্গে বিয়ারিংয়ের হোলের সমন্বয় হয়েছে কি না নিরীক্ষণ কর।

পিনের সঙ্গে বিয়ারিংয়ের সমন্বয় হয়েছে কি না নিরীক্ষণ কর ।

– বিয়ারিং জ্যাশের জন্য প্রয়োজনীয় ক্লিয়ারেন্স রয়েছে কি না তা নিশ্চিত হওয়ার জন্য দুই প্রান্ত কিছুটা উপরে রয়েছে কি না নিরীক্ষণ কর ।

থ্রাস্ট বিয়ারিং দুটি দুই প্রান্তে বসেছে কি না নিরীক্ষণ কর ।

ৰূপ ও সেল বিয়ারিং

বিয়ারিং ক্লিয়ারেন্স পরিমাপকরণের নিমিত্তে চিত্রের ন্যায় এক টুকরো প্লাস্টিপেজ জার্নাল ক্যাপে আড়াআড়িভাবে স্থাপন কর।

বিয়ারিং জার্নালে ক্যাপ বসিয়ে নির্ধারিত টর্কে ক্যাপের বোল্ট টাইট দাও।

পুনঃবোল্ট ঢিলা দিয়ে ক্যাপ অপসারণ কর। একটি স্কেলের সাহায্যে এবার খ চিত্রের ন্যায় প্লাস্টিপেজের প্রশস্ততা পরিমাপ কর। এ প্রশস্ততাই হচ্ছে বিয়ারিং ক্লিয়ারেন্স। এ ক্লিয়ারেন্স নির্ধারিত ক্লিয়ারেন্সের পরিমাপমতো হলে আন্ডার সাইজ বিয়ারিং সংগ্রহযোগ্য নতুবা পরবর্তী বড়/ছোট সাইজ নির্বাচন কর।

বিনির্দেশিত টর্কে বিয়ারিং আটকাও (Tighten the Bearing in Recommanded Torque):

– বিয়ারিং ক্যাপসমূহকে অয়েল ক্যানের সাহায্যে পর্যাপ্ত তৈলাক্ত কর। বিয়ারিংসহ ক্যাপসমূহকে নির্ধারিত স্থানে বসাও । বিয়ারিং ক্যাপের নাটসমূহ একটি একটি করে হাতে লাগাও। ডাটা বই/ইঞ্জিন ম্যানুয়াল থেকে মেইন জার্নাল বিয়ারিং ক্যাপ টাইকরণের পরিমাণ জেনে নাও নির্ধারিত টর্কে সর্বোপরি প্রত্যেকটি বোল্ট টাইট দাও। ক্র্যাংক শ্যাফট ল্যাপিং কর ও আবর্তন নিরীক্ষণ কর।

জব-১১

অটোমোবাইলের বিভিন্ন অংশ সম্পর্কে দক্ষতা অর্জন

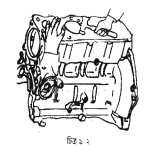

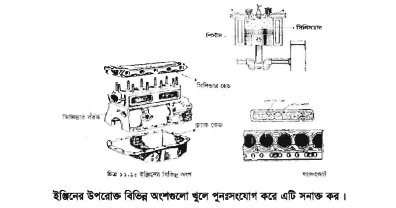

ইঞ্জিনের বিভিন্ন অংশ সনাক্তকরণ ।

একটি ইঞ্জিন নিম্নলিখিত অংশ নিয়ে গঠিত-

ইঞ্জিনের উপরোক্ত বিভিন্ন অংশগুলো খুলে পুনঃসংযোগ করে এটি সনাক্ত কর।

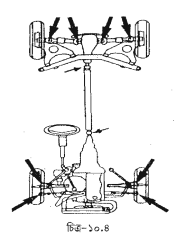

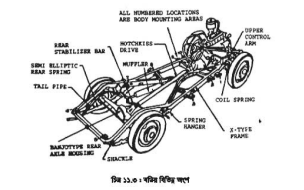

ডেসিস-এর বিভিন্ন অংশ সনাক্তকরণ ।

অটোমোটিভ চেসিস নিম্নলিখিত অংশসমূহ নিয়ে গঠিত—

১. কাঠামো

৪. গিয়ার বক্স

৫. প্রোপেলার শ্যাফট

৬. পিছনের এক্সেল

৭. লীফ স্প্রিং

৮. ঢাকা

৯. সামনের এক্সেল

১০. স্টিয়ারিং

১১. ফুয়েল ট্যাংক

১২. সাইলেন্সার

বডি সনাক্তকরণ

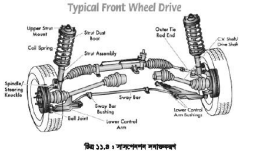

সাসপেনশন সনাক্তকরণ

নিচে সচরাচর ব্যবহৃত সাসপেনশনসমূহ সনাক্ত করা হলো –

ক) করেন স্প্রিং টাইপ সাসপেনশন খ) হাইড্রোলিকট্রিক টাইপ সাসপেনশন

গ) শীর্ষ স্প্রিং টাইপ সাসপেনশন

গ) টরশানংি টাইপ সাসপেনশন

জব-১২

ইঞ্জিনের উপর দক্ষতা অর্জন

স্ট্রোকভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন

স্ট্রোকভেদে ইঞ্জিনকে প্রধানত ২ প্রকার। যথা-

১) টু স্ট্রোক ইঞ্জিন

২) ফোর স্ট্রোক ইঞ্জিন

টু-স্ট্রোক ইঞ্জিন আবার দু-প্রকার :

ক) ক্র্যাংক কেইস স্কাভেনজিং টাইপ (Crankecase Seavongine Type)

খ) ব্লোয়ার স্কাভেনজিং টাইপ (Blower Seavanging Type) :

টু স্ট্রোক ইঞ্জিনের ক্রিয়া চারটি চক্র অর্থাৎ সাকশন, কমেপ্রশন, পাওয়ার ও এগজস্ট পিস্টনের দুই খাতে বা দুই স্ট্রোকে সম্পন্ন হয়, তাই একে টু-স্ট্রোক বা দুই ঘাত বিশিষ্ট ইঞ্জিন বলে । এ দুই ঘাত সম্পন্ন করতে ক্র্যাংক শ্যাফটের মাত্র এক ঘূর্ণনে একবার পাওয়ার পাওয়া যায় ।

ফোর স্ট্রোক ইঞ্জিনের চারটি ক্রিয়াচক্র পিস্টনের চার ঘাতে সম্পন্ন হয়, তাই একে ফোর স্ট্রোক ইঞ্জিন বলে। এই চার ঘাত সম্পন্ন করতে ক্র্যাংক শ্যাফটের পূর্ণ দুই ঘূর্ণনের প্রয়োজন হয় অর্থাৎ এই ইঞ্জিনের প্রতি ৭২০ ডিগ্রি পরপর পাওয়ার পাওয়া যায় । উপরোক্ত ইঞ্জিনগুলো খুলে ও পুনঃসংযোগ করে স্ট্রোকভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন কর ।

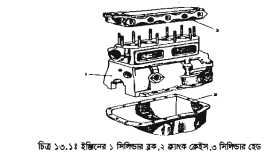

সিলিন্ডার ভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন :

সিলিন্ডার সংখ্যা ও অ্যারেঞ্জমেন্টের উপর ভিত্তি করে এরূপ ইঞ্জিন

প্রধানত দুই ভাগে বিভক্ত । যথা-

১। এক সিলিন্ডার বিশিষ্ট ইঞ্জিন

২। বহু সিলিন্ডার বিশিষ্ট ইঞ্জিন

মোটরসাইকেল ইঞ্জিন, বেবি ট্যাক্সির ইঞ্জিন ও অন্যান্য ছোট ছোট ইঞ্জিন এক সিলিন্ডার বিশিষ্ট দেখা যায় এবং ছোট এক সিলিন্ডার বিশিষ্ট ইঞ্জিনগুলো অধিকাংশই পেট্রোল ইঞ্জিন । অবশ্য মাঝারি ধরনের কিছু ডিজেল ইঞ্জিন যেমন রাইস মিল ও ইরিগেশন পাম্পের সাথে ব্যবহৃত ইঞ্জিনগুলো এক সিলিন্ডার বিশিষ্ট ।

বহু সিলিন্ডার বিশিষ্ট ইঞ্জিনের ক্ষেত্রে সাধারণত জোড় সংখ্যক সিলিন্ডার বিশিষ্ট ইঞ্জিনই বেশি । যেমন দুই সিলিন্ডার চার সিলিন্ডার ছয় সিলিন্ডার বারো সিলিন্ডার, ষোলো সিলিন্ডার, বত্রিশ সিলিন্ডার বিশিষ্ট ইঞ্জিন । বহু সিলিন্ডার বিশিষ্ট ইঞ্জিনের সিলিন্ডার বিভিন্নভাবেই বিন্যাস করা থাকে যেমন : উপরোক্ত ইঞ্জিনগুলো খুলে ও পুনঃসংযোগ করে সিলিন্ডারভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন করে ।

জ্বালানি ভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন :

জ্বালানির উপর ভিত্তি করে ইঞ্জিনকে নিচে লিখিতভাবে ভাগ করা যায় ।

১. পেট্রোল ইঞ্জিন (Petrol Engine)

২. ডিজেল ইঞ্জিন

৩. গ্যাস ইঞ্জিন

১. পেট্রোল ইঞ্জিন (Petrol Engine) :

জ্বালানি হিসেবে এসব ইঞ্জিনে পেট্রোল ব্যবহার করা হয়। এর দহন কার্য সিলিন্ডারের ভিতরে ঘটে।

২. ডিজেল ইঞ্জিন

এসব ইঞ্জিনে জ্বালানি হিসেবে ডিজেল ফুয়েল ব্যবহার করা হয় । এটি সিআই বা কমপ্রেশন ইগনিশন ইঞ্জিনের অন্তর্ভুক্ত ।

৩. গ্যাস ইঞ্জিন

এই গ্যাস ইঞ্জিনকে আবার দুই ভাগে ভাগ করা যায় ।

যেমন-

ক) সিএনজি ইঞ্জিন

খ) এলপিজি ইঞ্জিন ।

ক) সিএনজি ইঞ্জিন :

সংকুচিত প্রাকৃতিক গ্যাস দ্বারা এই ইঞ্জিন চালিত হয় । এই ইঞ্জিন আকারে বড় ও স্বল্প গতি সম্পন্ন হয় । এই জ্বালানি পরিবেশ দূষণ ঘটায় না বরং দামেও সস্তা ।

খ) এলপিজি ইঞ্জিন

তরলীকৃত পেট্রোলিয়াম গ্যাস দ্বারা এই ইঞ্জিন চালিত হয়। এই ইঞ্জিন আকারে ছোট ও উচ্চ গতিসম্পন্ন। এই জ্বালানি পরিবেশ দূষণ ঘটায়। উপরোক্ত ইঞ্জিনগুলো খুলেও পুনঃসংযোগ করে জ্বালানি ভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন কর।

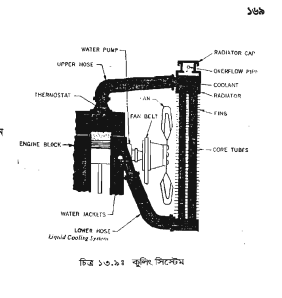

ঠাণ্ডাকরণ ভিত্তিক ইঞ্জিনের দক্ষতা অর্জন :

ঠাণ্ডাকরণভিত্তিক ইঞ্জিন দুই ভাগে বিভক্ত। যথা-

১. ওয়াটার কুল্ড ইঞ্জিন

২. এয়ার কুল্ড ইঞ্জিন।

ওয়াটার কুল্ড ইঞ্জিনের ক্ষেত্রে পানি দ্বারা স্বাভাবিক তাপমাত্রা বজায় রাখা হয় বিধায় পানির লাইনগুলো সর্বদা পরিষ্কার রাখতে হয় । এয়ার কুল্ড ইঞ্জিনের ক্ষেত্রে বাতাসের সাকশন লাইনগুলো সর্বদা পরিষ্কার রাখতে হয়। সাধারণত নিচের তিন ধরনের ইঞ্জিন ওয়ার্কশপে ব্যবহৃত হয় । যথা-

১. পেট্রোল ইঞ্জিন

২. ডিজেল ইঞ্জিন

৩. গ্যাস ইঞ্জিন

উপরোক্ত ইঞ্জিনগুলো খুলে পুনঃসংযোগ করে ঠাণ্ডাকরণভিত্তিক ইঞ্জিনের উপর দক্ষতা অর্জন কর ।

জব-১৩

ইঞ্জিনের যন্ত্রাংশের উপর দক্ষতা অর্জন

ইঞ্জিনের স্থির যন্ত্রাংশ সনাক্তকরণ :

ইঞ্জিনের স্থির যন্ত্রাংশ সর্বদা স্থির থাকে এবং অন্যান্য ঘূর্ণায়মান যন্ত্রাংশ এর মধ্যে ঘুরে কার্য সম্পাদন করে । উদাহরণস্বরূপ সিলিন্ডার ব্লক, ক্র্যাংক কেইস, সিলিন্ডার হেড, সিলিন্ডার ইনলেট ও এগজস্ট মেনিফোল্ড, গ্যাসকেট প্রভৃতি ইঞ্জিনের স্থির যন্ত্রাংশ

ইঞ্জিনের গতিশীল যন্ত্রাংশ শনাক্তকরণ :

ইঞ্জিনের যে সকল যন্ত্রাংশ গতিশীল হয় তাদের মধ্যে ক্র্যাংকশ্যাফট কানেকটিং রড, পিস্টন, পিস্টন রিং, ক্যাম শ্যাফট, টাইমিং গিয়ার ভালভ ও ফ্লাইহুইল প্রভৃতি উল্লেখযোগ্য ।

ইঞ্জিনের ক্যাম দ্বারা পরিচালিত যন্ত্রাংশ শনাক্তকরণ :

ক্যাম শ্যাফট এমন একটি যন্ত্রাংশ যা ঘূর্ণন গতিকে

রৈখিক গতিতে রূপান্তরিত করে। ক্র্যাংক শ্যাফট গিয়ার থেকে ক্যাম শ্যাফটে শক্তি পৌঁছে থাকে ।

১. ক্যাম লুৰ ভালসমূহকে পরিচালনা করে ।

২. ক্যাম ইসেনট্রিক ফুয়েল পাম্পকে পরিচালনা করে ।

৩. হেলিক্যাল গিয়ার ডিস্ট্রিবিউটর এবং ওরেল পাম্পকে পরিচালনা

ইঞ্জিনের যন্ত্রাংশে যন্ত্রাংশ শনাক্তকরণ :

ইঞ্জিনের কর্মে সহায়তাকারী সরঞ্জামের নাম

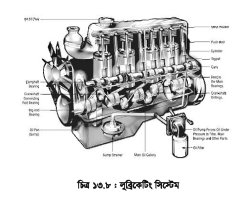

লুব্রিকেটিং সিস্টেম

১. অয়েল ট্যাংক

২. অয়েল পাম্প

৩. রিলিফ ভালভ

৪. অয়েল ফিল্টার

৫. অয়েল ডিপস্টিক

৬. অয়েল প্রেসার ইন্ডিকেটিং লাইট

৭. অয়েল প্রেসার গেজ

কুলিং সিস্টেম

১. রেডিয়েটর

২. রেডিয়েটর আপার ট্যাংক

৩. রেডিয়েটর গোয়ার ট্যাংক

৪. রেডিয়েটর আপর হুজ কানেকশন

৫. রেডিয়েটর লোয়ার হুজ কানেকশন

৬. রেডিয়েটর ক্যাপ

৭. রেডিয়েটর কোর

৮. ওয়াটার জ্যাকেট

৯. পাম্প

১০. ফ্যান

১১. থার্মোস্ট্যাট

১২. বাইপাস ভাল্ভ

১৩. টেম্পারেচার গেজ।

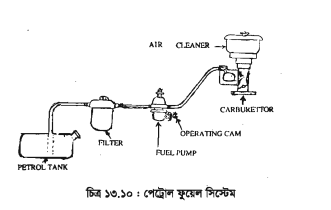

পেট্রোল ফুয়েল সিস্টেম

১. ফুয়েল ট্যাংক

২. ফুয়েল ফিল্টার

৩. ফুয়েল পাম্প

৪. কার্বুরেটর

৫. ফুয়েল লাইন

৬. ফুয়েল গেজ

৭. এয়ার ক্লিনার

ডিজেল ফুয়েল সিস্টেম

১. ফুয়েল ট্যাংক

২. ফুয়েল ফিল্টার

৩. লো প্রেসার পাম্প

৪. সেকেন্ডারি ফিল্টার

৫. হাই প্রেসার পাম্প

৬. ইনজেকটর

৭. ওভার ফ্লো লাইন

ইগনিশন সিস্টেম

১. স্টোরেজ ব্যাটারি

২. ইগনিশন ডিস্ট্রিবিউটর

৩. স্পার্ক প্লাগ

৪. হাই টেনশন তাৱ

৫. ইগনিশন চাবি

স্টারিং সিস্টেম

১. স্টার্টিং মোটর

২. স্টোরেজ ব্যাটারি

৩. স্টার্টার সুইচ

৪. ম্যাগনেটিক সুইচ বা সলিনয়েড সুইচ।

জব-১৪

ইঞ্জিনের কার্যপ্রণালি সম্পর্কে দক্ষতা অর্জন

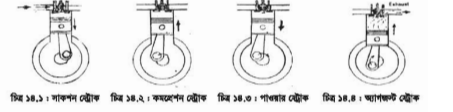

ইঞ্জিন ক্রিয়াচক্রের উপর দক্ষতা অর্জন

ইঞ্জিনের জিরাচক্র :

ইঞ্জিনের কার্যপ্রণালিতে মূল চারটি কাজ সাকশন, কমপ্রেশন, পাওয়ার ও এগজস্ট একই রূপে পর্যায়ক্রমিকভাবে সংঘটিত হওয়ার প্রক্রিয়াকে ইঞ্জিনের ক্রিয়াচক্র বলে। যখন এই ক্রিয়াচক্র সম্পন্ন করতে পিস্টনের দুই ঘাতে বা ক্র্যাংক শ্যাফটকে ৭২০° ডিগ্রি কৌণিক দূরত্ব অতিক্রম করতে হয়। তখন তাকে ফোর স্ট্রোক ক্রিয়াচক্র এবং যখন পিস্টনের চারঘাতে বা ৩৬০% শ্যাফটকে দূরত্ব অতিক্রম করতে হয় তখন তাকে টু স্ট্রোক ক্রিয়াচক্র বিশিষ্ট ইঞ্জিন বলে । ফোর স্ট্রোকে ইঞ্জিনের ক্রিয়াচক্র : ক) সাকশন বা ইনটেক স্ট্রোক খ) পাওয়ার স্ট্রোক (Power Stroke): গ) এগজস্ট স্ট্রোক: (Exhaust stroke)

ইঞ্জিন স্ট্রোক-এর উপর দক্ষতা অর্জন :

স্ট্রোক ভেদে ইঞ্জিন প্রধানত ২ প্রকার। যথা—

১) টু স্ট্রোক ইঞ্জিন যে ইঞ্জিনের ক্রিয়া চারটি চক্র অর্থাৎ সাকশান, কমেপ্রশন, পাওয়ার ও এগজস্ট পিস্টনের দুর্ঘাতে বা দু স্টোক সম্পন্ন হয়, তাকে দু-স্ট্রোক বা দু-ঘাত বিশিষ্ট ইঞ্জিন বলে। এ দু ঘাত সম্পন্ন করতে ক্র্যাংক শ্যাফটের মাত্র এক ঘূর্ণনের একবার পাওয়ার পাওয়া যায়। টু-স্ট্রোক ইঞ্জিন আবার দুই প্রকার

ক) ক্র্যাংককেইস স্কাভেনজিং টাইপ (Crancase scavenging type

খ) ব্রোয়ার স্কাভেনজিং টাইপ (Blower scavenging Type )

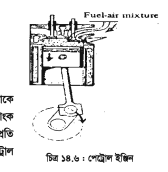

ক) ক্র্যাংক কেইস স্কাভেজিং টাইপ :

এ ইঞ্জিনের ক্ষেত্রে মিকচার বা বাতাস ক্র্যাক কেইস হয়ে সিলিন্ডারে প্রবেশ করে এবং সিলিন্ডারের পোড়া গ্যাস বের করে দিয়ে সিলিন্ডার পূর্ণ হয় ।

খ) ব্লোয়ার স্কাভেনজিং টাইপ : এই ইঞ্জিনের ক্ষেত্রে ইঞ্জিন সাকশান পথে রোয়ার স্থাপিত থাকে । Fuel-air mixture

২) ফোর স্ট্রোক ইঞ্জিন :

যে ইঞ্জিনের চারটি ক্রিয়াচক্র পিস্টনের চার যাতে সম্পন্ন হয়, তাকে ফোর স্ট্রোক ইঞ্জিন বলে। এই চার ঘাত সম্পন্ন করতে জ্যাংক শ্যাফটের পূর্ণ দুই ঘূর্ণনের প্রয়োজন হয় অর্থাৎ এই ইঞ্জিনের প্রতি ৭২০ ডিগ্রি পরপর পাওয়ার পাওয়া যায়। অধিকাংশ পেট্রোল ইঞ্জিনগুলোই ফোর স্ট্রোক ইঞ্জিন ।

পেট্রোল ও ডিজেল ইঞ্জিন শনাক্তকরণ :

১. পেট্রোল ইঞ্জিন (Petrol Engine) : জ্বালানি হিসাবে এ সব ইঞ্জিনে পেট্রোল ব্যবহার করা হয় এর দহন কার্য সিলিন্ডারের ভিতরে ঘটে।

২. ডিজেল ইঞ্জিন ।

এ সব ইঞ্জিনে জ্বালানি হিসাবে ডিজেল ফুয়েল ব্যবহার করা হয়। এটি সিআই বা কমপ্রেশন ইগনিশন ইঞ্জিনের অন্তর্ভুক্ত ।

জব-১৫

ইঞ্জিনের সম্পর্কযুক্ত তথ্যের উপর দক্ষতা অর্জন

বোর-এর উপর দক্ষতা অর্জন

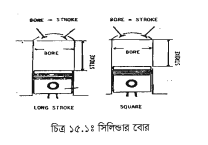

বোর ( Bore) ।

সিলিন্ডারের অভ্যন্তরীণ ব্যাসকে বোর বলে। ইঞ্জিন সিলিন্ডারের সাইজ হয়। সিলিন্ডারের সাইজ প্রকাশ করতে প্রথম লেখা হয় বোর তারপর স্ট্রোক। যদি বলা হয় একটি সিলিন্ডারের সাইজ ১০০x৮০ মি.মি. তবে বুঝতে হবে এ ক্ষেত্রে বোর ১০০ মি.মি. স্ট্রোক ৮০ মি.মি.। বোর সাধারণত ইনসাইড ক্যালিপার্স বা টেলিস্কোপিং গেজ দিয়ে মেপে বোর সম্পর্কে দক্ষতা অর্জন কর ।

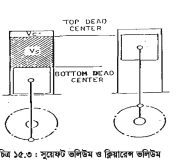

টিডিসি/বিডিসি এর শনাক্তকরণ :

১. টিভিসি-এর পূর্ণ শব্দ টপ ডেড্ সেন্টার। ইঞ্জিনের সিলিন্ডারে পিস্টনের ঊর্ধ্ব গমনের সর্বোচ্চ অবস্থানকে টিডিসি বলে। স্বাভাবিক অবস্থায় পিস্টন এ অবস্থানের উপরে উঠবে না বা এর অবস্থান অতিক্রম করবে না। এ অবস্থানে এসেই পিস্টনের সংকোচন কাজ সমাধান করে ।

২. বিভিসি-এর পূর্ণ শব্দ বটম ডেড় সেন্টার। ইঞ্জিন সিলিন্ডারে পিস্টনের নিম্ন গমনের সর্ব নিম্ন অবস্থানকে বটম ডেড সেন্টার বলে। নিম্ন গমনকালীন পিস্টন এ অবস্থানের আর নিচে নামে না। উপ ডেড সেন্টারে যাওয়ার পর পিস্টন যেমন এর গমনের দিক পরিবর্তন করে অনুরূপ ভাবে বটম ডেড সেন্টারে যাওয়ার পরই পিস্টনের গমনের দিক পরিবর্তন করে । ইঞ্জিনের সিলিন্ডার হেড খুলে টিডিসি ও বিডিসি পর্যবেক্ষন কর।

সুয়েস্ট এবং ক্লিয়ারেন্স ভলিয়মের উপর দক্ষতা অর্জন :

Vs-সুয়েন্ট ভলিউম

Vo=ক্লিয়ারেন্স ভলিউম

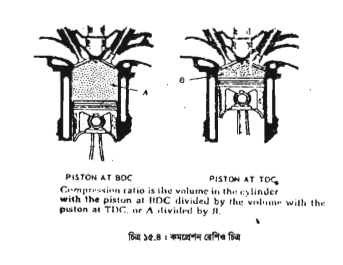

কম্প্রেমন রেশিও ব্যাখ্যা :

টোটাল ভলিউম ও ক্লিয়ারেন্স ভলিউমের অনুপাতকে কমপ্রেশন রেশিও বলে।

কমপ্রেশন রেশিও মাপার দক্ষতা অর্জন ।

কমপ্রেশন রেশিও = টোটাল ভলিউম ক্লিয়ারেন্স ভলিউম ক্লিয়ারেন্স ভলিউম + সোয়েফট ভলিউম ক্লিয়ারেন্স ভলিউম = ১+ সোয়েফট গুলিউম ক্লিয়ারেন্স ভলিউম

জব-১৬

গাড়ি গ্রিজিংকরণ

গ্রিজ গানের সাহায্যে গাড়ির গ্রিজিং :

পয়েন্টসমূহে গ্রিজিং সম্পন্নকরণ : – ইঞ্চিন চেসিসে একাধিক গ্রিজিং পয়েন্ট থাকে। গ্রিজিং করণের পূর্বে এ প্রিজিং পয়েন্টসমূহ সনাক্ত কর । এটি ছাড়া ও লুব্রিকেটিং তালিকায় গ্রিজিংকরণের পয়েন্টসমূহের নাম লেখা থাকে, তালিকা মোতাবেক প্রত্যেকটি পয়েন্ট গ্রিজিং কর।

– কিছু কিছু স্থানে লাইফ টাইম লুব্রিকেশন করা থাকে ঐ সকল সংযোগস্থলে লুব্রিকেশনের প্রয়োজন পড়ে না ৷ যেমন বল জয়েন্ট উইথ ইউনিভারসেল জয়েন্ট ইত্যাদি । গ্রিজ গান নির্ধারিত গ্রিজ দ্বারা পূর্ণ কর । গ্রিজিংয়ের সুবিধার্থে গাড়িকে লিফটে উত্তোলন কর। টাই রড এন্ডের গ্রিজিং নিপলে গ্রিজ গান যুক্ত করা ও গ্রিজ গানের হাতল চেপে গ্রিজিং সম্পন্ন কর এবং পুরাতন বের হয়ে আসা গ্রিজ অপসারণ কর।

-যদি গ্রিজ পানের নিপল গ্রিজিং পয়েন্টের নিপলের সঙ্গে যুক্ত না হয় তা হলে গ্রিজ গানের সঙ্গে সরবরাহকৃত অ্যাডজাস্টার ও এক্সটেনশন যুক্ত করে গ্রিজিং কর । ইউনিভার্সেল জয়েন্টে গ্রিজিং-এর একাধিক পয়েন্ট রয়েছে প্রত্যেকটি পয়েন্টে গ্রিজিং কর । এই পদ্ধতিতে গাড়ির তীর চিহ্ন প্রত্যেক গ্রিজিং পয়েন্ট গ্রিজিংকরণ সম্পন্ন কর ।

ডিপ-স্টিক দ্বারা অয়েল পরিমাণ নিরীক্ষণ ও প্রয়োজনে মাত্রা পূরণ কর :

লুব অয়েল মাত্রা নিরীক্ষণপূর্বক মাত্রা সরংক্ষণ এবং প্রতি যাত্রার পূর্ব প্রস্তুতির একটি অতিগুরুত্বপূর্ণ ও নিয়মিত কাজ । ইঞ্জিন শাম্প/ক্র্যাংককেইস পর্যন্ত অবস্থিত ইঞ্জিন ব্লকের সাথে যুক্ত ডিপ স্টিক দ্বারা অতি সহজে ইঞ্জিনের লুব অয়েল মাত্রা অবশ্যই ইঞ্জিন বন্ধ ও ঠাণ্ডা অবস্থায় মাপতে হয় । ডিপ স্টিকের রিং ধরে একে টেনে উপরে উত্তোলণ কর ।

একখানা পরিষ্কার কাপড় খণ্ড/ডাস্টার টাওয়েল দিয়ে ডিপ স্টিকটি মুছে নাও । এবার ডিপ স্টিকটিকে তার স্থানে ও খাঁজে ইঞ্জিন-ব্লকের গর্তে পরিমিত চাপে, চেপে বসাও।

– তারপর আলতোভাবে ডিপ-স্টিকটি তার খাঁজ হতে ওঠাও । স্টিকে লুব অয়েল লেগে থাকবে । কোনো স্থান পর্যন্ত ডিপ স্টিকের মাথায় লুব অয়েল লেগে রয়েছে তা শনাক্ত কর।

– ডিপ-স্টিকে সর্বোচ্চ (H) ও সর্বনিম্ন (L) মাত্রাসহ কয়েকটি সম দূরত্বের দাগ কাটা থাকে । এ দাগের সঙ্গে লুব অয়েল লেগে থাকায় দাগ মিলিয়ে দেখ।

-যদি সর্বনিম্ন মাত্রার নিচে থাকে তা হলে বিপজ্জনক । এ ক্ষেত্রে অবশ্যই নির্ধারত গ্রেডের অয়েল দ্বারা মাত্রা পূরণ কর ।

-কখনও সর্বোচ্চ মাত্রার উপর লুব অয়েল থাকা উচিত নয়। সুতরাং ডিপস্টিক দ্বারা মেপে অয়েলের মাত্রা সংরক্ষণ নয় ।

ডিফারেন্সিয়েলে অয়েলের মাত্রা নিরীক্ষণ এবং প্রয়োজনে মাত্রা পুরণ কর :

-ইঞ্জিনের পাওয়ার ট্রেনে সম্মুখকে ইঞ্জিন ও পিছনের চাকাদ্বয় দ্বারা ড্রাইভ ব্যবহার ক্ষেত্রে রিয়ার এক্সেলের সংযোগস্থলে একটি ডিফারেন্সিয়াল বক্স শনাক্ত কর।

– চার চাকা দ্বারা পরিচালিত ড্রাইভ ব্যবস্থায় সম্মুখ ও পিছনের এক্সেলের সংযোগস্থলে দুটি ডিফারেন্সিয়াল শনাক্ত কর। ডিফারেন্সিয়াল-এর অয়েলের মাত্রা পূরণকরণের নিমিত্তে গাড়িতে লিফট/কার হোয়েস্ট/জ্যাক দ্বারা উত্তোলন কর ।

– ডিফারেন্সিলের অয়েল ফিলিং ক্যাপটি যথার্থ পরিমাপের একটি রেঞ্জে দ্বারা ঢিল দিয়ে অপসারণ কর।

-ফিলিং ক্যাপ স্থলের সর্বনিম্ন অর্থাৎ চিত্রের ডটেট লাইন বরবার অয়েল থাকা আবশ্যক। যদি কম থাকে তা হলে অয়েলের মাত্রা পূরণ কর ।

-তা না হলে এসএই ৯০ অয়েল সংগ্রহ কর ।

– একটি অয়েল ক্যাপ উপরোক্ত অয়েল দ্বারা পরিপূর্ণ কর । তারপর ফিলিং ক্যাপের ছিদ্র দিয়ে ডিফারেন্সিয়েল কেইসিংরে অয়েল চালো ।

-যখন দেখবে ফিলিং ক্যাপের ছিদ্র দিয়ে অয়েল গড়িয়ে পড়তে আরম্ভ করছে, তখন মাত্রা পূরণ বন্ধ কর । নির্ধারিত টর্কে অয়েল প্লাগ নাট টাইট দাও এবং ডিফারেন্সিয়াল-এর অয়েলের মাত্রা পূরণ সম্পন্ন কর ।

ট্রান্সমিশন গিয়ার বক্সে অয়েলের মাত্রা নিরীক্ষণ ও প্রয়োজনে মাত্রা পুরণ কর:

-ইঞ্জিন ও ক্লাচের পরই অটোমোটিভ ট্রান্সমিশন/গিয়ার বক্স শনাক্ত কর ।

-সম্মুখ ঢাকা দ্বারা পরিচালিত গাড়ির সম্মুখে ট্রসবার গিয়ার বক্স /ইন্টিগ্রেটেড গিয়ার বক্স শনাক্ত কর । প্রত্যেকটি

-গিয়ার বক্সের অয়েলের মাত্রা নির্ধারিত সময় অন্তর নিরীক্ষণ ও প্রয়োজনে মাত্রা পূরণ কর ।

-ডিফারেন্সিয়াল-এর ন্যায় গিয়ার বক্স কেইসিং-এ ও একটি অয়েল প্লাগ নাট থাকে ।

-এটি পরিমাপ মত রেঞ্জ দ্বারা এ অয়েল ফিলিং প্লাগ নাটটি ঢিলা দিয়ে অপসারণ কর ।

-অয়েলের মাত্রা ছিদ্র বরাবর থাকা উচিত।

– গিয়ার বক্সে অয়েল কম থাকলে বিনির্দেশিত অয়েল দ্বারা অথবা এসএই-৯০ অয়েল দ্বারা একটি অয়েল

-ক্যাপের সাহায্যে গিয়ার অয়েলের মাত্রা পুরণ কর ।

-অবশ্য অয়েল প্লাগের ছিদ্র বরাবর মাত্রা পূরণ করতে হবে ।

-তারপর অয়েল প্লাগ লাগিয়ে নির্ধারিত টর্কে টাইট দাও এবং গিয়ার বক্সের অয়েলের মাত্রা পূরণ সম্পন্ন কর।

জব তালিকা

১. এক টুকরা ফ্লাট বারকে কর্তন ও ঘর্ষণপূর্বক এক বর্গ ইঞ্চিতে পরিণতকরণ ।

২. প্রদত্ত এক খণ্ড লোহার রডকে এক ইঞ্চি কর্তন পূর্বক হ্যাক ‘সগোনাল তৈরিকরণ ।

৩. একটি ডায়নামার ব্র্যাকেট তৈরিকরণ ।

৪. ফানেল তৈরিকরণ।

৫. এক খণ্ড কপার টিউবকে ফ্লায়ারিংকরণ ।

৬. বিভিন্ন প্রকার সামগ্রী দিয়ে গ্যাসকেট নির্মাণকরণ ।

৭. একটি অটোমোবাইলের বিভিন্ন পয়েন্ট গ্রীজিংকরণ ।

৮. একটি অটোমোবাইল ইঞ্জিন বিযুক্তকরণ।

৯. ট্যাপেট ক্লিয়ারেন্স এ্যাডজাস্টকরণ।

১০. ডিজিটাল/ম্যানুয়াল এভোমিটার দ্বারা বৈদ্যুতিক সরঞ্জামাদি পরীক্ষণ ।

১১. কপার টিউব ফ্ল্যায়ারিং করার দক্ষতা অর্জন করতে পারবে ।

১২. ব্যাটারি সার্ভিসিং ও চার্জিংকরণের দক্ষতা অর্জন করতে পারবে ।

১৩. বিদ্যুতচালিত (ব্যাটারি) যানবাহন পর্যবেক্ষণ ও পরিচালনার দক্ষতা অর্জন করতে পারবে ।

১৪. ওয়ার্কশপ পরিদর্শনের প্রতিবেদন তৈরিকরণ ।

আরও দেখুন :